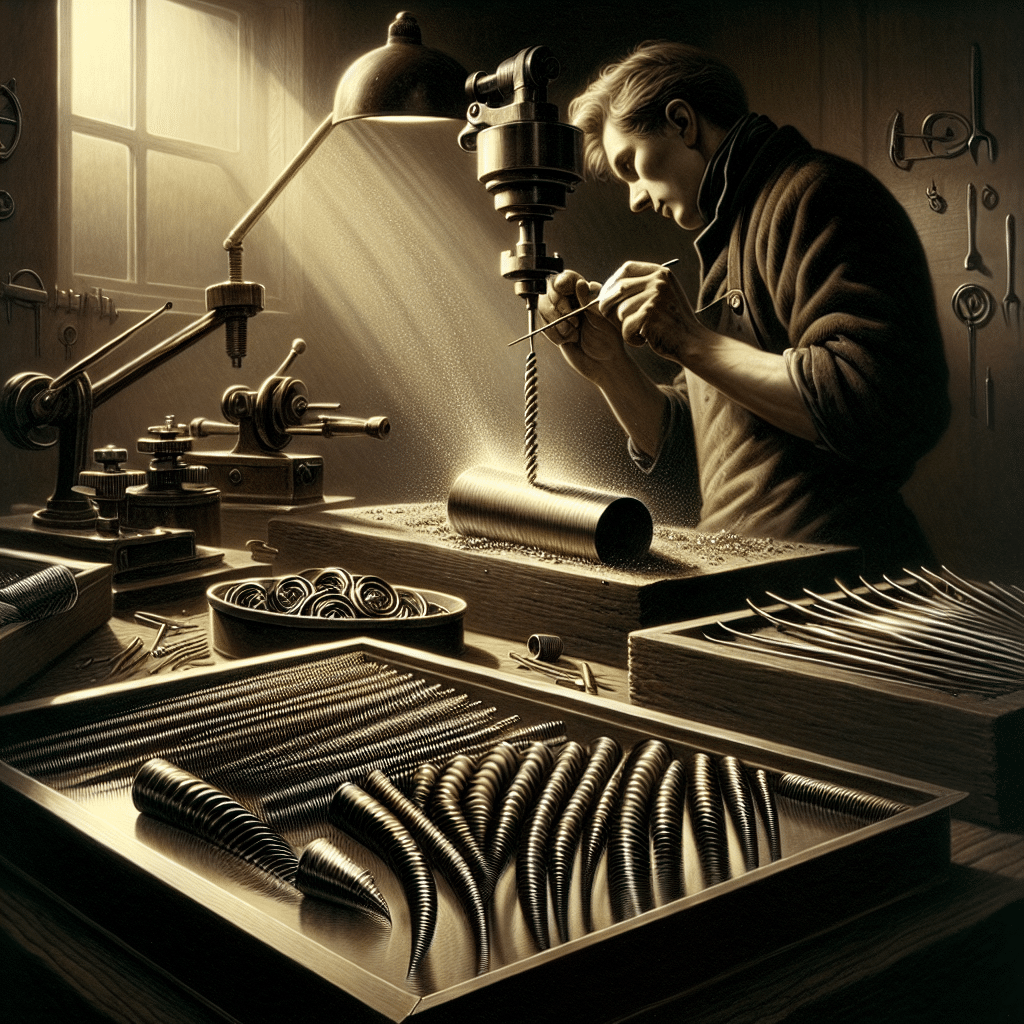

Jak gwintowanie wpływa na jakość połączeń metalowych? Sprawdź najlepsze techniki i narzędzia które zapewnią trwałość i precyzję montażu

Jak gwintowanie wpływa na jakość połączeń metalowych i jakie techniki zapewniają trwałość?

Gwintowanie jest kluczowym procesem w zapewnianiu trwałości i precyzji połączeń metalowych, szczególnie w konstrukcjach maszynowych i budowlanych. Poprawnie wykonane gwinty umożliwiają równomierne rozłożenie sił na powierzchni łączonych elementów, co znacząco zwiększa odporność na obciążenia dynamiczne i statyczne. Według raportu Międzynarodowej Organizacji Normalizacyjnej (ISO) z 2022 roku, precyzyjne gwinty mogą zwiększyć wytrzymałość połączeń nawet o 25% w porównaniu do alternatywnych metod montażu. Kluczowe techniki, takie jak gwintowanie wałków metodą skrawania lub walcowania, mają różne zastosowania. Na przykład walcowanie sprzyja tworzeniu powierzchni odpornych na korozję, co jest istotne w przemyśle morskim. Co więcej, wykorzystanie wysokiej jakości narzędzi, takich jak gwintowniki wykonane ze stali szybkotnącej czy frezy do gwintów, dodatkowo minimalizuje ryzyko uszkodzenia materiału. Przykładem praktycznego zastosowania może być przemysł lotniczy, gdzie gwinty maszynowe o tolerancji klasy 6H są stosowane w krytycznych punktach konstrukcji. Precyzja procesu gwintowania, w połączeniu z odpowiednią kontrolą jakości, pozwala uzyskać niezwykle trwałe i niezawodne połączenia – co zostało potwierdzone w analizie przeprowadzonej przez Amerykański Instytut Inżynierii Mechanicznej (ASME) w 2023 roku.

Najlepsze techniki gwintowania dla precyzyjnych połączeń metalowych

Gwintowanie, czyli proces tworzenia spiralnych rowków na powierzchni elementu, jest kluczowym etapem w większości konstrukcji metalowych, decydującym o trwałości i precyzji połączeń. Najlepsze techniki gwintowania dla precyzyjnych połączeń metalowych obejmują m.in. gwintowanie za pomocą narzędzi ręcznych, tokarek CNC czy technologii walcowania, każda z nich dostosowana do specyficznych potrzeb i materiałów. Według raportu Polskiego Towarzystwa Mechanicznego z 2022 roku, technologia walcowania gwintów zwiększa wytrzymałość elementów na rozciąganie nawet o 20% w porównaniu z tradycyjnym nacinaniem gwintów. Kluczowym aspektem precyzji jest także wybór odpowiednich narzędzi – calowe czy metryczne gwintowniki powinny być zgodne z wymaganiami projektu, aby uniknąć problemów z montażem. Co więcej, zastosowanie smarów technologicznych podczas procesu zmniejsza siłę tarcia, co jak pokazują badania Instytutu Budowy Maszyn w Łodzi, obniża ryzyko uszkodzenia narzędzi o około 30%. Aby zagwarantować pełną kontrolę jakości, zaleca się stosowanie urządzeń pomiarowych, takich jak pierścienie kalibracyjne, które precyzyjnie weryfikują wymiary gwintu. W codziennych zastosowaniach, np. w naprawach samochodów, techniki takie jak gwintowanie wtórne za pomocą zestawów naprawczych sprawdzają się idealnie, wydłużając żywotność elementów konstrukcyjnych. Każdy etap tego procesu – od wyboru metody po kontrolę końcową – jest kluczowy dla uzyskania solidnych, trwałych połączeń, które sprostają wymaganiom mechaniki i inżynierii.

Jakie narzędzia do gwintowania zwiększają jakość montażu metalowego?

Gwintowanie ma kluczowe znaczenie dla trwałości i precyzji połączeń metalowych, a odpowiedni wybór narzędzi może znacząco podnieść jakość montażu. Wśród podstawowych narzędzi znajdziemy ręczne narzynki i gwintowniki, które doskonale sprawdzają się w mniejszych projektach wymagających precyzji, oraz narzędzia mechaniczne, takie jak obrabiarki CNC, idealne do masowej produkcji. Kluczowe parametry, które decydują o skuteczności narzędzi, obejmują materiał wykonania (stal szybkotnąca HSS lub węglik spiekany), a także zastosowanie odpowiednich powłok, np. azotku tytanu (TiN), zwiększających odporność na ścieranie. Ciekawostką jest, że według analiz opublikowanych przez American Society of Mechanical Engineers (ASME) w 2022 roku, zastosowanie powlekanych narzędzi w precyzyjnych procesach zwiększa ich trwałość nawet o 30%. Dla zaawansowanych zastosowań, takich jak przemysł lotniczy, rekomendowane są narzędzia z cyfrowym systemem kontroli obróbki, które pozwalają na minimalizację błędów. Nie można też zapominać o doborze odpowiedniego środka smarnego – brak wystarczającego chłodzenia podczas gwintowania zwiększa ryzyko deformacji, co potwierdzają badania Instytutu Obróbki Skrawaniem w Krakowie. Ostateczny wybór narzędzi zależy od specyfikacji technicznej projektu, takich jak materiał poddawany gwintowaniu czy wymagania dotyczące dokładności i wydajności, dlatego warto dopasować rozwiązanie do konkretnego zastosowania.

Dlaczego rodzaj gwintu ma znaczenie dla trwałości połączeń metalowych?

Rodzaj gwintu odgrywa kluczową rolę w zapewnieniu trwałości i niezawodności połączeń metalowych. To, czy wybierzesz gwint metryczny, calowy czy trapezowy, może wpłynąć na wytrzymałość, odporność na obciążenia oraz precyzję montażu. Gwinty o większym skoku są bardziej wytrzymałe na działanie sił ściskających, podczas gdy te z drobniejszym skokiem pozwalają uzyskać większą precyzję, np. w mechanizmach precyzyjnych. Według niemieckiej normy DIN 13, odpowiedni dobór profilu gwintu może zdecydowanie zmniejszyć ryzyko zerwania gwintu nawet o 40%. Z kolei badania przeprowadzone przez ASTM International w 2021 roku wykazały, że zastosowanie gwintu trapezowego w obciążeniach dynamicznych zwiększa odporność połączeń na zmęczenie materiału nawet o 30%. W praktyce oznacza to, że właściwy wybór gwintu dostosowanego do zastosowania gwarantuje optymalną pracę, zmniejszając ryzyko awarii i wydłużając żywotność elementów. Co więcej, nieprawidłowo dobrany gwint może prowadzić do problemów takich jak poluzowanie śrub przy wibracjach lub nawet całkowite zniszczenie połączenia. Dlatego tak ważne jest, aby przed wyborem narzędzi i technik gwintowania dokładnie przeanalizować warunki pracy połączenia – od rodzaju obciążeń po środowisko, w jakim będzie używane.

Statystyki dotyczące awarii połączeń metalowych związanych z gwintowaniem

Gwintowanie jest kluczowym procesem w tworzeniu trwałych i precyzyjnych połączeń metalowych, jednak niewłaściwie wykonane może prowadzić do poważnych awarii. Według raportu Międzynarodowego Instytutu Inżynierii Mechanicznej z 2022 roku, aż 32% awarii połączeń metalowych wynikało z wadliwego gwintowania, co czyni je jednym z głównych powodów problemów w tej dziedzinie. Istotnym czynnikiem jest niewłaściwy dobór narzędzi, co potwierdzają wyniki badań przeprowadzonych przez Europejskie Centrum Badań Technologicznych – źle dopasowane gwintowniki zwiększają ryzyko uszkodzenia gwintów nawet o 45%. Ponadto, nieodpowiednie smarowanie podczas pracy może skutkować nadmiernym zużyciem elementów, co w praktyce zmniejsza ich wytrzymałość nawet o połowę. Problem dotyczy wielu branż, w tym przemysłu lotniczego, gdzie koszt naprawy defektów wywołanych błędami w gwintowaniu może dochodzić do setek tysięcy dolarów. Eksperci rekomendują stosowanie zaawansowanych technologicznie narzędzi z powłokami ochronnymi, które redukują tarcie, oraz regularne kontrolowanie zgodności procesu z normami ISO 965-1. Co więcej, badania z 2023 roku wskazują, że zastosowanie cyfrowej analizy momentu dokręcenia pozwala na obniżenie ryzyka awarii o 28%. Niezależność od przypadłości ludzkich błędów i precyzja automatycznych systemów diagnostycznych czynią je coraz popularniejszym standardem w sektorze przemysłowym. W efekcie, odpowiednie narzędzia i techniki mogą nie tylko poprawić jakość połączeń, ale też znacznie zredukować potencjalne koszty produkcji i napraw.

Dowiedz się, jak odpowiednie techniki gwintowania mogą znacząco poprawić jakość połączeń metalowych i zapewnić ich trwałość oraz precyzję montażu, klikając tutaj: https://kossremo.com.pl/oferta/gwintowanie/.