Czy śrutowanie zbóż bez automatyzacji w małym młynie obniży rachunki?

Małe młyny i gospodarstwa liczą dziś każdą godzinę i każdą kilowatogodzinę. Na pierwszy rzut oka ręczne śrutowanie zbóż wydaje się tańsze, bo nie wymaga inwestycji. W praktyce rachunek bywa inny, gdy doliczy się czas, przestoje i straty jakości.

W tekście znajdziesz odpowiedź, kiedy ręczne rozdrabnianie ziarna faktycznie oszczędza pieniądze, a kiedy lepiej postawić na prostą automatyzację lub usługę. Poznasz ukryte koszty, ryzyka i wpływ jakości śruty na zużycie pasz.

Czy ręczne śrutowanie zbóż w małym młynie obniży rachunki?

Czasami tak w krótkim okresie, ale często podnosi koszty całkowite przez większe zużycie pracy, energii i paszy.

Ręczne śrutowanie kusi niskim progiem wejścia, lecz wymaga stałej obsługi i częstych przerw. Bez stabilnej kontroli nad frakcją ziarna rośnie ryzyko gorszej strawności paszy i wyższych dawek. Dochodzą też straty materiału przy przesypywaniu, pyleniu i magazynowaniu. W bilansie rocznym oszczędność na sprzęcie może zostać zjedzona przez roboczogodziny, wyższy pobór energii na tonę oraz większe zużycie pasz.

Jakie koszty ukryte wiążą się z ręcznym mieleniem ziarna?

Najczęściej pojawiają się koszty pracy, przestojów, strat materiału i utraconej jakości.

- Praca ręczna przy zasypie, odbiorze i przepakowywaniu podnosi koszt jednej tony.

- Straty ziarna i śruty wynikają z pylenia, rozsypów i wilgoci.

- Nieregularna frakcja zwiększa dawki lub obniża wyniki żywieniowe.

- Częste przezbrojenia i czyszczenie wydłużają postoje.

- Zwiększone zapylenie to wyższe koszty bezpieczeństwa i sprzątania.

- Dodatkowe akcesoria i materiały eksploatacyjne pojawiają się poza planem.

Ile czasu i pracy kosztuje rozdrabnianie ziarna bez maszyn?

Zwykle więcej niż zakładano, bo każdy etap wymaga obsługi i kontroli.

Ręczne śrutowanie zbóż to ciąg zadań: zasyp surowca, podawanie, odbiór śruty, przesypywanie i znakowanie. Brak podajników i automatycznego odbioru oznacza przenoszenie worków, częste przestoje oraz pracę w pyle. Sezonowo dochodzi transport ziarna z pola i dodatkowe suszenie lub dosuszanie, jeśli nie pracujesz z materiałem wilgotnym. Ten sumaryczny czas bywa wyższy niż koszt leasingu prostego podajnika czy sterownika.

Jak jakość śruty wpływa na wydajność i zużycie pasz?

Jednolita frakcja poprawia wykorzystanie paszy i ogranicza jej straty.

Zbyt gruba śruta przechodzi przez przewód pokarmowy gorzej, co podnosi dawki. Zbyt drobna zwiększa pylenie i straty podczas mieszania oraz żywienia. Stabilne śrutowanie z kontrolą frakcji pozwala zbilansować dawkę i często utrzymać niższe zużycie pasz przy tej samej produkcji. W przypadku kukurydzy mokrej dodatkowo rośnie strawność, co ułatwia utrzymanie wyników przy mniejszych stratach energii na suszenie.

Kiedy inwestycja w prostą automatyzację ma sens?

Gdy regularnie przerabiasz partie ziarna i chcesz obniżyć koszt roboczogodziny oraz poprawić jakość śruty.

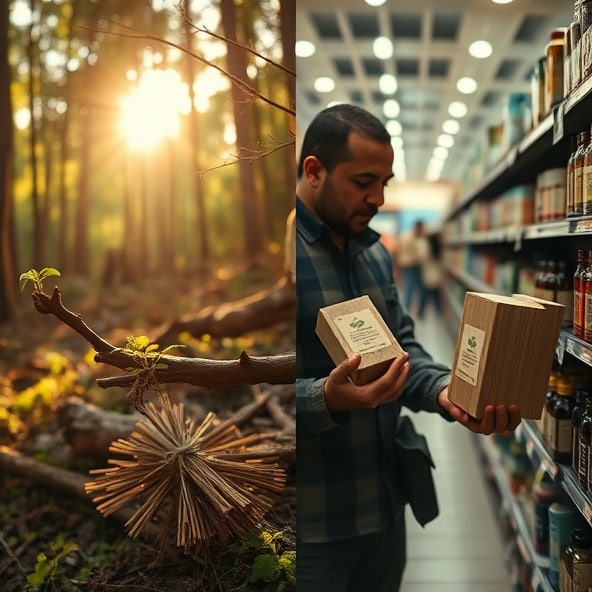

Automatyzacja nie musi być skomplikowana. W praktyce często wystarcza kosz zasypowy ze ślimakiem i podstawowa kontrola podawania, wymienne sita lub noże, a po stronie odbioru prosta pakowarka lub silos. W śrutowaniu w rękaw dodaje się tunel i aplikację konserwantu biologicznego lub chemicznego. Dzięki temu ograniczasz przesypywanie, czas obsługi i straty. Przy powtarzalnych partiach system zwraca się pracą, nie deklaracją.

Jakie awarie i koszty serwisowe grożą przy ręcznym mieleniu?

Najczęściej zużywają się noże lub bijaki, sita, paski i łożyska, a pył podnosi ryzyko przestojów.

- Tępiące się elementy robocze pogarszają jakość śruty, co szybko widać w dawkach.

- Uszkodzone sita powodują nieprzewidywalną frakcję i rozsypy.

- Zapylenie przyspiesza zużycie łożysk i elementów napędu.

- Brak stałej kontroli nad obciążeniem silników skutkuje ich przegrzewaniem.

- Awarie w sezonie żniwnym są kosztowniejsze, bo zatrzymują ciąg prac.

Planowe przeglądy i osłony przeciwpyłowe obniżają to ryzyko, ale też kosztują czas i materiały.

Czy łączenie śrutownika z pakowaczką zmniejsza koszty operacyjne?

Zwykle tak, bo eliminuje podwójne przerzuty materiału i ogranicza straty.

Połączenie śrutownika z pakowaniem do rękawa lub silosa skraca drogę ziarna. Ziarno trafia z kosza zasypowego przez ślimak do śrutownika, a następnie bezpośrednio do rękawa przez tunel. Mniej etapów to mniej rozsypów i mniej pracy. W wariancie z mokrą kukurydzą dochodzi wyższa strawność oraz brak kosztów intensywnego suszenia. Różne średnice tuneli, na przykład 1,5 m lub 2,4 m, pozwalają dopasować pojemność rękawa do skali gospodarstwa, co ułatwia logistykę.

Jak ocenić opłacalność samodzielnego rozdrabniania a zlecania?

Porównaj roczny koszt całkowity własnej produkcji z ofertą usługi, uwzględniając jakość śruty i straty.

- Zsumuj energię, roboczogodziny, eksploatację, serwis i straty materiałowe.

- Dodaj koszt magazynowania oraz ewentualnego suszenia lub konserwacji.

- Oceń wpływ jakości śruty na zużycie pasz w stadzie.

- Porównaj to z wyceną usługi śrutowania zbóż i zakiszania z transportem.

- Weź pod uwagę sezonowość i ryzyko przestojów oraz dostępność terminów.

Jeśli koszty są zbliżone, przewagę często daje wariant, który zapewnia lepszą i bardziej powtarzalną jakość śruty z mniejszym nakładem pracy.

Dobrze policzone śrutowanie zbóż to nie tylko rachunek za prąd. To także czas ludzi, jakość frakcji, straty i logistyka. Im prostszy i krótszy łańcuch od ziarna do gotowej śruty, tym łatwiej utrzymać niższy koszt całkowity i stabilne wyniki żywieniowe przez cały rok.

Poproś o bezpłatną konsultację i wycenę wariantów automatyzacji śrutowania dopasowanych do Twojej skali i surowca.

Chcesz wiedzieć, czy ręczne śrutowanie naprawdę obniży Twoje rachunki? Sprawdź, kiedy prosta automatyzacja zmniejszy roczny koszt całkowity dzięki niższym roboczogodzinom, mniejszemu poborowi energii na tonę i lepszej jakości śruty: https://agripak.pl/srutowanie-ziarna/.