Jak opracować skuteczne projekty maszyn które poprawią efektywność w Twoim warsztacie?

Jak opracować skuteczne projekty maszyn, które zwiększą wydajność w Twoim warsztacie?

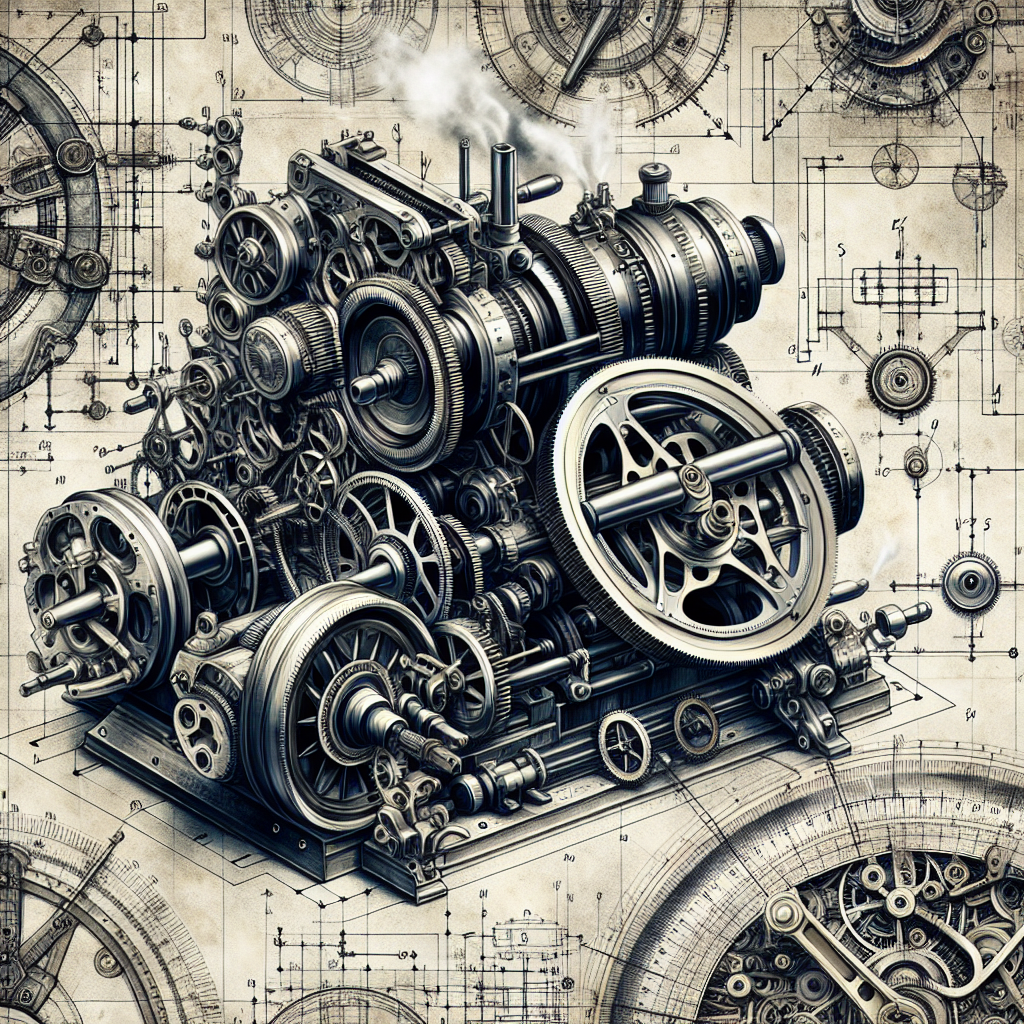

Aby stworzyć skuteczne projekty maszyn, które poprawią wydajność w warsztacie, warto oprzeć się na dogłębnej analizie potrzeb oraz procesów roboczych. Kluczowe znaczenie ma precyzyjne zidentyfikowanie obszarów, gdzie efektywność kuleje – czy to brak automatyzacji, wysokie koszty czasu pracy, czy niedoskonałe wykorzystanie dostępnej przestrzeni. Według raportu Międzynarodowej Organizacji Pracy z 2023 roku, wdrożenie dedykowanych urządzeń zwiększa efektywność produkcji średnio o 20-30%, a w przypadku zaawansowanego sprzętu zintegrowanego nawet o 50%. Pierwszym krokiem powinno być sporządzenie szczegółowego projektu technicznego, uwzględniającego specyfikację maszyny, jej funkcje oraz potencjalne korzyści – takie jak wyższa precyzja działania czy redukcja strat materiałowych. Przykładem może być wprowadzenie prasy krawędziowej zaprojektowanej do indywidualnych wymagań, zdolnej do realizacji cyklu roboczego dwa razy szybciej niż tradycyjne modele. Rekomenduje się także zastosowanie nowoczesnych systemów CAD i CAM, które pozwalają stworzyć model 3D maszyny i lepiej przewidzieć potencjalne wady konstrukcyjne. Co więcej, warto uwzględnić ergonomię, by redukować ryzyko kontuzji pracowników – według WHO, 35% urazów w warsztatach wynika z niewłaściwej konstrukcji urządzeń. Dzięki takim analizom i zintegrowaniu innowacyjnych rozwiązań, Twój warsztat może osiągnąć większą wydajność pracy i lepsze rezultaty produkcyjne.

Kluczowe cechy skutecznych projektów maszyn dla warsztatów

Skuteczne projekty maszyn dla warsztatów powinny być przemyślane tak, aby zwiększały wydajność, minimalizowały koszty eksploatacji i wpisywały się w potrzeby danego miejsca pracy. Współczesne modele opierają się często na modułowej budowie, co pozwala na łatwą modyfikację i dopasowanie do zmieniających się wymagań. Według raportu Komisji Europejskiej o efektywności zasobów z 2022 roku, optymalizowane rozwiązania technologiczne mogą zwiększyć wydajność warsztatów nawet o 25%. Przykładem może być zautomatyzowany system podajników materiałów, który zmniejsza czas przestoju o 15% w porównaniu z tradycyjnymi metodami. Ważną cechą nowoczesnych maszyn jest również ergonomia – odpowiednie rozmieszczenie paneli sterujących czy zabezpieczeń poprawia bezpieczeństwo pracy, co jest zgodne z unijnymi normami bezpieczeństwa maszyn (Dyrektywa 2006/42/WE). Nie bez znaczenia są także kwestie ekologiczne, takie jak redukcja zużycia energii czy generowanych odpadów, co często jest wspierane przez lokalne programy dofinansowań w zakresie zrównoważonego rozwoju. Co więcej, integracja maszyn z nowoczesnymi systemami zarządzania produkcją (np. oprogramowaniem IoT) pozwala na bieżącą kontrolę wydajności i przewidywanie potencjalnych awarii. Dzięki tym rozwiązaniom, warsztaty mogą nie tylko poprawić efektywność swojej pracy, ale również dostosować się do wymagających warunków współczesnego rynku przemysłowego.

Jakie technologie poprawiają efektywność projektów maszyn?

Aby poprawić efektywność projektów maszyn w warsztacie, warto skupić się na zaawansowanych technologiach, które rewolucjonizują współczesne procesy. Przede wszystkim oprogramowanie CAD (Computer-Aided Design) i CAM (Computer-Aided Manufacturing) pozwala na precyzyjne projektowanie oraz automatyzację produkcji. Według raportu firmy Statista z 2022 roku, wykorzystanie tych narzędzi może zwiększyć efektywność procesów projektowych nawet o 35%. Następnie, technologia druku 3D umożliwia szybkie prototypowanie — stworzenie modelu w ciągu kilku godzin, zamiast tygodni, dzięki czemu można przyspieszyć testy konstrukcyjne. Co więcej, integracja systemów IoT (Internet of Things) pozwala na zbieranie danych w czasie rzeczywistym, co ułatwia diagnozowanie problemów i optymalizację pracy maszyn. Przykładowo, firma McKinsey w raporcie z 2023 roku wskazała, że zastosowanie IoT zwiększa produktywność w zakładach produkcyjnych o 25%. Warto również wspomnieć o systemach PLM (Product Lifecycle Management), które wspierają zarządzanie cyklem życia produktu od koncepcji po utylizację, czego efektem jest zmniejszenie liczby błędów projektowych. Zastosowanie cyfrowego bliźniaka, czyli symulacji komputerowej sprzężonej z rzeczywistymi urządzeniami, pozwala przewidywać awarie i redukować koszty konserwacji. Co więcej, współczesne maszyny wyposażone w systemy z elementami sztucznej inteligencji mogą samodzielnie dostosowywać parametry swojej pracy, zwiększając dokładność nawet o 50% (dane: MIT, 2023). Wprowadzenie takich rozwiązań nie tylko skraca czas realizacji projektów, ale pozwala również znacząco usprawnić organizację pracy w każdym warsztacie.

W jaki sposób analiza potrzeb wpływa na projekty maszyn?

Opracowywanie skutecznych projektów maszyn wymaga dogłębnego zrozumienia realnych potrzeb użytkowników – to właśnie analiza tych potrzeb odgrywa kluczową rolę w procesie tworzenia i wdrażania maszyn, które poprawiają efektywność w warsztacie. Według raportu Międzynarodowego Instytutu Inżynierii Produkcji (CIRP) z 2022 roku, aż 68% projektów maszyn, które zostały oparte na szczegółowej analizie wymagań użytkownika, wykazywało większą efektywność operacyjną i niższy odsetek usterek w porównaniu z maszynami zaprojektowanymi bez takiej analizy. Dzięki temu, zamiast tracić czas i zasoby na modyfikowanie gotowych rozwiązań, można od razu tworzyć maszyny dopasowane do specyficznych zadań, takich jak optymalizacja zużycia energii, dostosowanie wymiarów do ograniczonej przestrzeni czy poprawa ergonomii pracy dla operatora. Na przykład systemy wspomagania cięcia w zakładach produkcyjnych, które uwzględniły w projektach ograniczenia manualne operatorów, podniosły wydajność pracy o 22% (Raport Fraunhofer IPT, 2023). Ponadto, analiza pomaga zidentyfikować potencjalne wyzwania – takie jak potrzeba integracji maszyn z już istniejącymi systemami – co pozwala na wdrożenie rozwiązań technologicznych minimalizujących ryzyko awarii. Co więcej, szerokie zastosowanie technologii cyfrowych, takich jak CAD (Computer-Aided Design) i symulacje 3D, daje możliwość przetestowania maszyn w środowisku wirtualnym jeszcze przed ich budową, eliminując aż do 35% potencjalnych błędów konstrukcyjnych (wg badań VDI Zentrum Ressourceneffizienz). Podsumowując, dobrze opracowana analiza potrzeb to fundament skutecznych i trwałych projektów maszyn.

Przykłady innowacyjnych rozwiązań w projektach maszyn w warsztatach

Opracowanie skutecznych projektów maszyn, które zwiększą wydajność w warsztacie, wymaga zrozumienia nowoczesnych technologii oraz wdrożenia praktycznych rozwiązań dopasowanych do specyfiki pracy. Jednym z ciekawszych przykładów innowacyjnych rozwiązań w projektach maszyn w warsztatach jest zastosowanie automatyzacji z wykorzystaniem manipulatorów przemysłowych. Według raportu Międzynarodowej Federacji Robotyki (IFR) z 2022 roku, wdrożenie takich urządzeń zwiększa wydajność pracy o nawet 64%, jednocześnie redukując ilość błędów ludzkich. Co więcej, maszyny wyposażone w systemy IoT (Internet of Things) pozwalają na zdalne monitorowanie ich efektywności, co ma znaczenie dla warsztatów pracujących w trybie ciągłym. Przykładem mogą być obrabiarki CNC nowej generacji, które dzięki precyzyjnemu układowi sterowania umożliwiają zmniejszenie strat materiałowych nawet o 25%.

Innym pomysłem wartym uwagi jest wdrożenie technologii addytywnej, takich jak druk 3D, do szybkiego prototypowania i produkcji niewielkich komponentów na miejscu. W 2023 roku Uniwersytet w Eindhoven opublikował badanie, według którego warsztaty korzystające z druku 3D miały możliwość skrócenia czasu realizacji zamówień średnio o 30%. Kluczowe jest także wdrożenie ergonomicznych maszyn, które zmniejszają ryzyko urazów operatorów – na przykład podnośników z elektrycznym napędem, które są zgodne z normą EN ISO 11228. Co więcej, personalizacja oprogramowania sterującego w maszynach, np. umożliwiająca dostosowanie parametrów pracy do specyficznych potrzeb, daje pracownikom większą kontrolę i elastyczność. Realne korzyści wynikające z takich przykładów to nie tylko lepsza jakość produkcji, ale także większa satysfakcja zespołu i oszczędność czasu operacyjnego.

Dlaczego prototypowanie jest istotne w procesie tworzenia projektów maszyn?

Prototypowanie w procesie projektowania maszyn to kluczowy krok, który pozwala na testowanie i optymalizację każdego elementu przed ostateczną realizacją. Według badania przeprowadzonego w 2022 roku przez Polskie Towarzystwo Inżynierii Produkcji, aż 65% przedsiębiorstw wdrażających prototypy zaoszczędziło średnio 20% czasu na końcowej produkcji. Prototypy umożliwiają wczesne wychwycenie błędów konstrukcyjnych lub funkcjonalnych, co minimalizuje ryzyko kosztownych poprawek po wprowadzeniu maszyny do użytku. Na przykład w warsztatach zajmujących się obróbką metali, prototyp może być wykorzystany do przeprowadzenia testów różnych konfiguracji narzędzi, co pozwala znaleźć najbardziej efektywne rozwiązanie dla danej linii produkcyjnej. Co więcej, technologie takie jak druk 3D czy symulacje komputerowe pozwalają na tworzenie i analizowanie prototypów wirtualnych, co jest szybsze i coraz bardziej powszechne – jak wskazuje raport McKinsey z 2023 roku, udział takich narzędzi wzrósł w ostatnich pięciu latach o 40%. Dodatkową korzyścią jest możliwość zebrania opinii użytkowników końcowych na wczesnym etapie, co zwiększa szanse na wprowadzenie produktu precyzyjnie odpowiadającego ich oczekiwaniom. Warto również podkreślić, że standaryzacja prototypów zgodna z normami ECMA-376 wpływa na późniejszą łatwość certyfikacji maszyn. Podsumowując, prototypowanie to fundament skutecznej inżynierii, który zapewnia lepszą jakość, krótszy czas wdrożenia i większą efektywność operacyjną.

Poznaj kluczowe kroki do opracowania projektów maszyn, które znacząco zwiększą efektywność Twojego warsztatu, a także dowiedz się, jak nasze innowacyjne rozwiązania mogą wspierać ten proces — kliknij w link, aby uzyskać więcej informacji: https://cmplast.pl/uslugi/projektowanie-i-budowa-maszyn.