Produkcja kabli na miarę potrzeb: Jak tworzyć wysokiej jakości przewody dostosowane do Twoich wymagań

Produkcja kabli dostosowanych do indywidualnych projektów – czym się kierować?

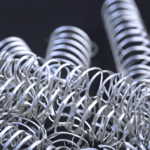

Wybór materiałów – fundament trwałości i efektywności

Aby stworzyć wysokiej jakości kable na miarę specyficznych potrzeb, kluczowy jest świadomy wybór materiałów. Należy uwzględnić kondycję środowiska pracy kabli, oceniając takie czynniki jak temperatura, wilgotność czy ekspozycja na substancje chemiczne. Dobrej klasy izolacja (na przykład z użyciem polietylenu czy teflonu) i odporna na uszkodzenia osłona zewnętrzna (nierzadko z wykorzystaniem specjalnych stopów metali) to podstawa, aby zapewnić długotrwałe i niezawodne działanie przewodów.

Projektowanie przekroju – dopasowanie do mocy i sygnału

Przekrój kabla musi być dokładnie dopasowany do oczekiwanej mocy i rodzaju przesyłanego sygnału. Użycie zbyt cienkich przewodów powoduje ryzyko przegrzewania się i pożaru, podczas gdy na niepotrzebnie grube przewody wydamy więcej, niż jest to konieczne. Optymalizacja przekroju przewodów pozwala na zrównoważenie kosztów produkcji z efektywnością użytkowania, zwiększając jednocześnie bezpieczeństwo i trwałość instalacji.

Testowanie i certyfikacja – gwarancja jakości

Każdy kabel musi być poddany rygorystycznym testom jakości, takim jak pomiary rezystancji, izolacji czy testy wytrzymałości na rozciąganie. Certyfikaty zgodności z normami branżowymi i międzynarodowymi (np. CE, UL) są nie tylko potwierdzeniem zgodności z przepisami, lecz także dowodem dbałości o użytkownika końcowego. Odpowiednie testy i znakowania są niezbędne, by spełnić wytyczne dotyczące bezpieczeństwa i jakości.

Personalizacja i innowacyjność – idąc o krok dalej

Ustalanie długości kabla oraz wstępne jego konfekcjonowanie (np. zakończenia, wtyki) to elementy, które znacznie ułatwiają montaż i eksploatację. Warto też być na bieżąco z nowinkami technologicznymi, aby móc implementować innowacyjne rozwiązania, jak na przykład wzmocnione włókna aramidowe lub przewody o zwiększonej elastyczności, które mogą być nieocenione w niektórych zastosowaniach.

Dodając wartość poprzez dopracowaną personalizację i zastosowanie najnowszych osiągnięć techniki, produkcja kabli na miarę może znacząco przewyższyć standardowe rozwiązania dostępne na rynku. Jest to droga do budowania trwałych i efektywnych systemów, które odpowiadają na indywidualne wymagania techniczne oraz operacyjne projektów.

Jakie są etapy projektowania kabli na zamówienie w produkcji kabli?

Analiza Wymagań i Specyfikacja Techniczna

Proces tworzenia kabli na zamówienie rozpoczyna się od gruntownej analizy potrzeb klienta. Jest to kluczowy moment, który determinuje dalsze etapy produkcji. Specjaliści w tej dziedzinie przeprowadzają rozmowy z zamawiającymi, zbierają dane techniczne oraz określają parametry środowiskowe, w jakich kabel ma być wykorzystywany. Właściwe zdefiniowanie specyfikacji jest niezbędne do wykonania przewodu, który będzie bezawaryjny i wydajny w danej aplikacji.

Projektowanie i Dobór Materiałów

Następnie, na podstawie uzyskanej specyfikacji, inżynierowie przechodzą do etapu projektowania, podczas którego wybierane są odpowiednie materiały izolacyjne, ekranujące oraz rodzaj żył przewodzących. Materiały muszą spełniać wysokie standardy jakości i być dostosowane do warunków eksploatacji, takich jak temperatura, wilgotność czy potencjalne obciążenia mechaniczne.

Prototypowanie i Testy

Kolejnym etapem jest wykonanie prototypu kabla, który poddawany jest serii testów i pomiarów. Testy te mają na celu weryfikację, czy kabel spełnia wszystkie wymagania techniczne oraz czy jest odporny na czynniki zewnętrzne. Kontrolowana jest między innymi impedancja, wytrzymałość na rozciąganie, gięcie oraz odporność na zmienne temperatury.

Optymalizacja Produkcji i Kontrola Jakości

Po pozytywnym zakończeniu testów, proces wchodzi w fazę optymalizacji produkcji. Specjaliści nadzorują każdy krok tworzenia finalnego produktu, aby maksymalnie zredukować margines błędu. Kontrola jakości odgrywa tu fundamentalną rolę, gdyż tylko w pełni sprawne kable mogą zostać przekazane do użytku finalnego. Każdy wyprodukowany kabel poddaje się szczegółowej inspekcji.

Pakowanie i Logistyka

Ostatnim etapem jest pakowanie i przygotowanie kabli do wysyłki. Produkty muszą być zabezpieczone w sposób, który uniemożliwi ich uszkodzenie podczas transportu. Jednocześnie planowanie logistyki musi uwzględniać terminy dostaw oraz wszystkie specyficzne wymogi kanału dystrybucji.

Zastosowanie się do powyższych kroków pozwala na produkcję kabli na miarę, które sprostają nawet najbardziej wymagającym projektom i zagwarantują satysfakcję z użytkowania przez długi czas. Indywidualne podejście do każdego zamówienia oraz wykorzystanie nowoczesnych technologii to klucz do sukcesu w dostarczaniu kabli najwyższej jakości.

Nowoczesne technologie i materiały używane w produkcji kabli na specjalne zamówienia

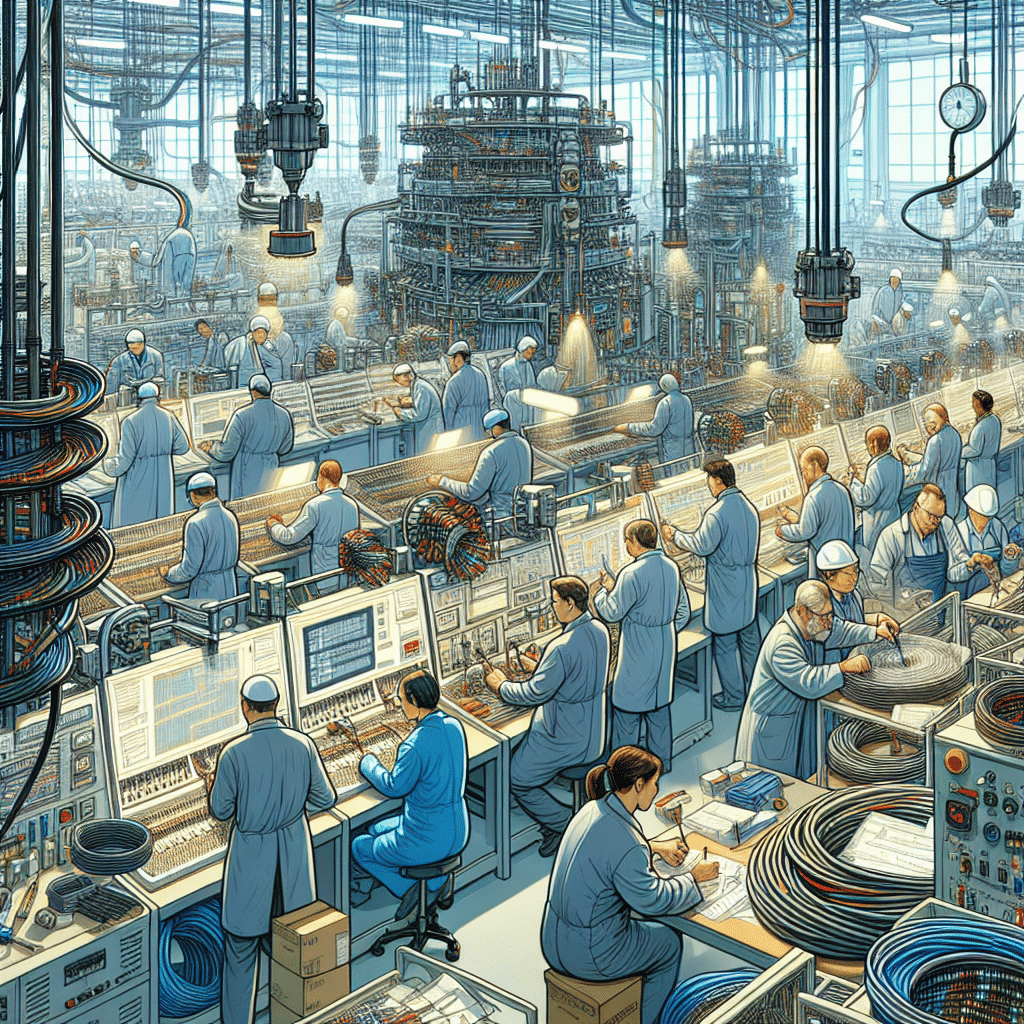

Innowacyjne procesy produkcyjne

Producenci kabli na specjalne zamówienia wykorzystują szereg nowatorskich technologii, aby sprostać wysokim wymaganiom klientów. Automatyzacja produkcji umożliwia stworzenie precyzyjnych i powtarzalnych kabli o jednakowych parametrach. Zaawansowane maszyny do ekstruzji zapewniają jednolitą izolację i osłonę kabli, co jest kluczowe dla zapewnienia ich trwałości oraz bezpieczeństwa użytkowania. Systemy monitorowania jakości w czasie rzeczywistym pozwalają na ciągłe śledzenie procesu produkcyjnego oraz szybką korektę wszelkich nieprawidłowości.

Wyselekcjonowane komponenty i materiały

Jakosc użytych materialsś w dużej mierze decyduje o parametrach technicznych gotowego produktu. Wysokiej klasy przewody wymagają zastosowania przewodników wykonanych z czystych metali, takich jak beztlensowa miedź (OFC), która zapewnia doskonałą przewodność elektryczną oraz minimalizację strat sygnału. Nowoczesne izolacje termoplastyczne i termoutwardzalne, takie jak polietylen (PE) czy poliwinylchlorid (PVC), gwarantują odporność na wysokie temperatury i uszkodzenia mechaniczne. Dodatki takie jak wzmocnienia z włókna szklanego czy dodatkowe osłonki metalowe chronią kable przed uszkodzeniami zewnętrznymi i zakłóceniami elektromagnetycznymi.

Personalizacja produktu

Konfiguracja kabla na zamówienie to proces, który umożliwia dobranie specyfikacji dokładnie do indywidualnych potrzeb klienta. Od wyboru rodzaju przewodnika, poprzez dobór izolacji, aż po określenie zakresu temperatur pracy – wszystkie elementy są konfigurowalne. Wykorzystanie modułowych systemów konstrukcyjnych pozwala na łatwe dostosowanie funkcjonalności kabli, w tym m.in. integrację z systemami szybkiego łączenia, co zwiększa elastyczność ich zastosowania.

Zastosowanie certyfikowanych standardów

Dla zapewnienia najwyższej jakości kabli na specjalne zamówienia, niezbędne jest przestrzeganie międzynarodowych norm i standardów, takich jak ISO czy UL. Certyfikacja produktów gwarantuje ich zgodność z obowiązującymi wymogami prawnymi i technicznymi, co przekłada się na bezpieczeństwo użytkowania i możliwość wykorzystania kabli w różnych sektorach przemysłu.

Zrównoważone podejście do produkcji

Zrównoważony rozwój stał się nieodłącznym elementem produkcji kabli na zamówienie. Ekologiczne materiały i recykling są wykorzystywane do minimalizacji wpływu na środowisko. Odzyskiwanie metali z przewodów oraz stosowanie ekologicznych izolacji to tylko niektóre z działań, które wspierają ekologię bez kompromisów w kwestii jakości finalnego produktu.

Wdrożenie nowoczesnych rozwiązań technologicznych oraz użycie najlepszej jakości materiałów to klucze do wytwarzania kabli na miarę, które spełnią nawet najbardziej wygórowane oczekiwania klientów. Wybierając dostawcę, warto zwrócić uwagę na jego doświadczenie, technologie oraz podejście do zrównoważonego rozwoju, co z pewnością przełoży się na satysfakcję z końcowego produktu.

Testowanie i kontrola jakości – niezbędne procedury w produkcji kabli na wymiar

Optymalizacja procesów testowania jest kluczowa w celu zapewnienia, że produkowane kable na wymiar spełniają wszystkie techniczne wymagania i są bezpieczne w użytkowaniu. Ważne jest, aby każda partia kabli przechodziła przez szereg szczegółowych testów, które potwierdzą ich jakość i niezawodność.

Implementacja rygorystycznych testów elektrycznych

Najważniejszym aspektem kontroli jakości jest przeprowadzanie kompleksowych testów elektrycznych, które obejmują pomiar rezystancji izolacji, sprawdzanie wytrzymałości na napięcie robocze oraz testy ciągłości obwodów. Należy zadbać, by testy te były przeprowadzane zgodnie z odpowiednimi normami branżowymi i były dostosowane do specyficznych charakterystyk projektu kabli na zamówienie.

Zastosowanie wyspecjalizowanych testów mechanicznych

W produkcji kabli na miarę znaczącą rolę odgrywają także testy mechaniczne, które pomagają ocenić wytrzymałość przewodów na zginanie, rozciąganie oraz ściskanie. Przykładowo, przewody mogą być poddawane testom odporności na trudne warunki środowiskowe, takie jak ekstremalne temperatury czy wilgotność, co gwarantuje ich niezawodność nawet w najbardziej wymagających aplikacjach.

Aspekty wizualne i wymiarowe

Kontrola wizualna i kontrola wymiarowa to także istotne elementy procesu weryfikacji jakości kabli na zamówienie. Powinny być one sprawdzane pod kątem właściwej budowy, zgodności z wymiarami jak również wykończenia zewnętrznego. Precyzja tych aspektów ma bezpośredni wpływ na bezawaryjność i estetykę gotowego produktu.

W celu zapewnienia najwyższej jakości końcowego produktu, warto inwestować w zaawansowane urządzenia pomiarowe oraz szkolenie personelu z zakresu nowoczesnych technik testowania. Tylko w ten sposób możemy zagwarantować, że kable na miarę sprostają oczekiwaniom nawet najbardziej wymagających klientów.

Pamiętajmy, że dokładność testów i kontroli jakości bezpośrednio przekłada się na trwałość, bezpieczeństwo i funkcjonalność produkowanych kabli, a tym samym buduje zaufanie do marki i podnosi jej renomę w oczach konsumentów. Warto zatem poświęcić odpowiednią uwagę temu etapowi w procesie produkcyjnym, by zapewnić tylko najlepsze rozwiązania kablowe, w pełni dostosowane do specyficznych potrzeb użytkowników.

Przykłady zastosowań niestandardowych kabli produkowanych na indywidualne potrzeby klientów

Zarówno w przemyśle, jak i codziennym użytkowaniu, istnieje stale rosnące zapotrzebowanie na niestandardowe rozwiązania w dziedzinie produkcji kabli. Specjalnie dostosowane kable na zamówienie mogą znacząco poprawić wydajność urządzeń, dopasować się do unikalnych warunków oraz spełnić szczególne oczekiwania użytkowników.

Przykład 1: Bezpieczeństwo pracy w ekstremalnych warunkach

Specjalistyczne kable przemysłowe, odporne na wysokie temperatury, chemikalia czy promieniowanie UV, są niezbędne w branżach takich jak hutnictwo, chemia czy energetyka. Łączą one trwałość z bezpieczeństwem użytkowania, chroniąc sprzęt i pracowników przed potencjalnymi zagrożeniami związanymi z surowym otoczeniem pracy.

Przykład 2: Nowoczesne instalacje audiowizualne

Kable audio-video, wykonane według specyfikacji klienta, pozwalają na osiągnięcie najlepszej jakości dźwięku i obrazu. Są one kluczowym elementem, np. w kinach domowych czy profesjonalnych studiach nagraniowych, gdzie wysoka jakość transmisji sygnału jest absolutnie krytyczna dla ogólnego doświadczenia użytkownika.

Przykład 3: Medycyna i technologie wspomagające zdrowie

Odpowiednio zaprojektowane kable medyczne są zasadnicze dla urządzeń ratujących życie, takich jak kardiomonitory czy respiratory. Muszą one spełniać surowe regulacje dotyczące higieny oraz biokompatybilności, gwarantując niezawodność i bezpieczeństwo w środowisku szpitalnym.

Przykład 4: Automatyka domowa i inteligentne systemy zarządzania

W inteligentnych domach zastosowanie znajdują kable komunikacyjne umożliwiające integrację systemów zarządzania oświetleniem, ogrzewaniem czy bezpieczeństwem. Niestandardowe, często niewielkie, serię przewodów można skonfigurować tak, aby zapewniały maksymalną funkcjonalność przy minimalnej widoczności, co jest ważne dla estetyki nowoczesnych wnętrz.

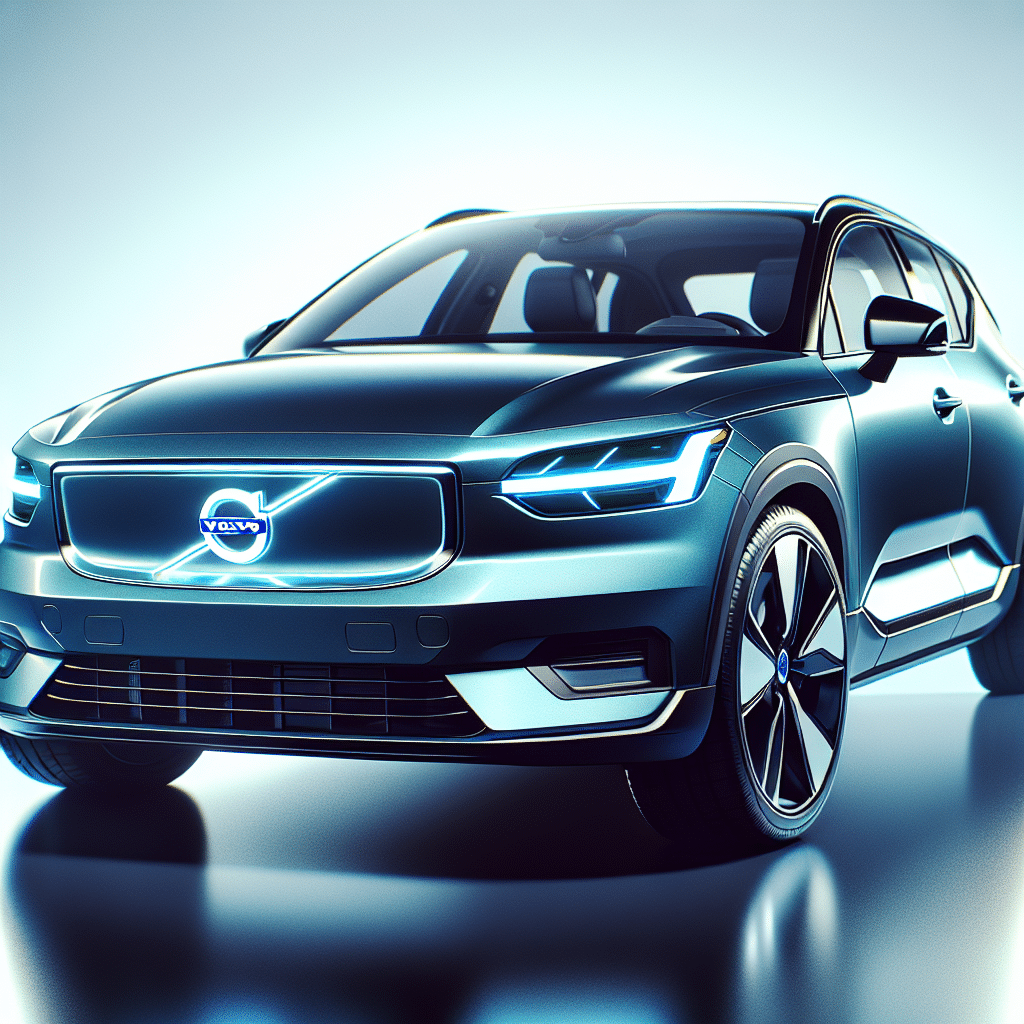

Przykład 5: Sektor transportowy i motoryzacyjny

Kompleksowym wyzwaniem jest zapewnienie wytrzymałości kabli w pojazdach, które muszą wytrzymywać wibracje, zmiany temperatury i inne trudne warunki. Dlatego też kable na miarę w motoryzacji są projektowane z myślą o długiej żywotności oraz niezawodności, co ma bezpośredni wpływ na bezpieczeństwo i komfort użytkowania pojazdu.

Kompetentne zrozumienie wymagań i specyfikacje techniczne są kluczowe w procesie tworzenia kabli na indywidualne zamówienie. Współpraca z doświadczonym producentem, który może doradzić najlepsze materiały i technologie produkcji, jest gwarancją otrzymania produktu na najwyższym poziomie, w pełni dostosowanego do konkretnych potrzeb klienta.

Dowiedz się, jak stworzyć wysokiej jakości przewody dostosowane do Twoich indywidualnych potrzeb – kliknij tutaj, aby poznać więcej informacji na temat produkcji kabli na miarę potrzeb: https://mciproduction.pl/.